轴承孔五轴加工工艺优化试验探究

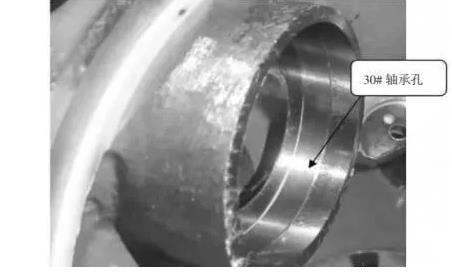

轴承孔五轴加工工艺优化试验主要从切削策略、参数优化及减振刀具加工两方面进行了分析研究,旨在解决加工振颤,提高轴承孔加工质量。其中,29# 轴承孔加工时刀具悬伸长度不大,采用上述方案即可保证相应技术要求,后文仅针对 30# 轴承孔进行工艺优化试验研究。

切削策略、参数优化

轴承孔内端面铣削策略、参数优化

采用加长三面刃铣刀精加工轴承孔内端面时,对切削策略和参数进行了优化:

(1)采用小切深铣削法,尽量降低切削力,避免切削振动,粗加工后端面余量仅预留 0.1 mm 进行精铣。

(2)选用三角形刀片加工,三角形刀片仅刃尖进行切削,刃尖非常锋利,切削力小。

(3)刀具铣削轨迹外形直径应略小于孔壁直径,刀刃不触碰孔壁,以免端面与孔壁同时切削使切削抗力增大产生振刀,影响加工精度。

(4)直径方向不能进行分层铣削,防止出现接刀纹影响表面质量。

由于轴承孔内端面铣削主要产生径向切削力,普通加长铣刀刚性较差,优化切削策略后加工表面依然有轻微振纹,调试切削参数加工后表面质量虽有一定改善,但仍无法完全解决这个问题。

轴承孔精镗参数优化

在精镗 30# 轴承孔时,采用加长标准精镗刀,刀具长径比大,加工振动较大,孔壁表面存在轻微振纹,通过对刀具转速、进给、切深等切削参数进行了一系列的试验优化,轴承孔加工质量取得了显著改善。

只有采用低转速、低进给,才能减少或消除加工表面的振刀纹,提高轴承孔表面质量;切深对表面质量影响不太大,切深较小时,表面质量稍好。其中,转速是对加工振动影响.大的因素,转速越高,刀具径向切削力越大,加工振动越大。通过对比试验效果,.终选定切削参数为:转速 25r/min,进给 0.4 mm/min,切深 0.05 mm,轴承孔表面加工质量基本满足设计图要求。

同时试验发现,当进给太小时,轴承孔垂直度、圆柱度等技术要求不稳定。分析认为,当转速一定时,随着刀具进给增大,单位时间内刀具轴向切削深度相应增大,主轴轴向切削力增大,制约刀具径向摆动的摩擦阻力增加,刀具切削振颤幅度反而减小,轴承孔形位精度提高。

通过调试优化加工参数,轴承孔内端面仍存在轻微振纹,孔壁表面质量基本达到设计要求,但轴承孔圆柱度、垂直度等要求不稳定。因此,需要进一步试验,采取措施提升刀具刚度,减小切削振颤,保证轴承孔所有技术要求和表面质量。

减振刀具加工

重金属合金转接杆铣刀精铣轴承孔内端面

加工 30# 轴承孔内端面时,刀具长径比大,铣刀若安装一般转接杆,加工时振刀严重,即使对切削策略和参数进行了试验优化,也无法完全消除切削振颤,因此选用了一种重金属合金转接杆的三面刃铣刀进行加工,该刀具刚性更强,切削振颤小,有效避免了切削振纹的产生,即使在进行大悬伸加工时,也可以保证加工的稳定性,零件表面质量较好,垂直度要求合格。

高精度减振镗刀加工轴承孔

通过试验分析,采用大长径比刀具五轴一次装夹镗削加工两轴承孔的方案具有较高可行性。但目前采用一般镗刀精加工轴承孔,切削参数在经过大量调试优化后,轴承孔的表面质量、圆柱度、垂直度仍不能同时达到.理想的要求。由于在深孔和高速的加工过程中,镗杆简化为细长悬臂梁结构,特别是大长径比镗杆,因为镗杆的悬伸过长引起刚度不足,使镗杆容易产生振动,影响加工精度[6]。通常情况下,镗削过程中的一般镗杆,在长径比(L/D)大于 4 时,比较容易产生振动,这是由于镗杆刚度不够导致的,并且长径比越大,振动幅度愈大,当镗杆长径比为 10时,机械加工过程中所产生的变形量,是长径比达到4 时的 16 倍[7]。加工 30# 精密轴承孔的镗杆长径比约为 7,同时钛合金材料具有较优良的高温强度和硬度,是典型的难加工材料,切削性能差,切削抗力大,进一步加剧了镗削过程中的刀具振动,零件形位要求和表面质量难以保证。因此必须考虑使用具有减振功能的刀具,通过引进多家国外刀具品牌的减振镗刀技术方案,经过对比分析,选用了山特维克一款高精度减振镗刀对轴承孔进行加工试验。

减振镗刀主要通过阻尼减振的方式,提高刀杆的动刚度,减小刀具径向跳动量,从而提高轴承孔表面加工质量。试验过程中,综合考虑零件材料的切削性能、加工技术要求、刀具本身的减振效果、刀具寿命、让刀等因素,对减振镗刀切削参数进行了调试优化。

(1)切削深度:一般来说,切削深度应略大于刀尖圆角,加工时尺寸更稳定,以免在刀片圆角上切削时,切削部位主、副偏角不稳定,对让刀量大小产生影响,从而导致尺寸加工不稳定。但由此选用的切削深度相对较大,在进行精加工时,切削深度过大,切削阻力增加,让刀量增加,不利于保证尺寸精度,一般精加工切深选择 0.1 ~ 0.2 mm。同时减den振镗刀是弹性结构,刀杆静态刚性不佳,切削让刀现象更为突显,切深 0.2 mm 时,让刀量约为 0.03 ~ 0.04 mm;切深 0.1 mm 时,让刀量约为 0.01 ~ 0.02 mm。因此,为了更好的保证尺寸精度,进刀时应根据切深适当补偿让刀量,经过试验摸索,给定切深为 0.1 mm,并预留约 0.02 ~ 0.03 mm 余量,加工后测量孔径计算实际余量,补偿刀具加工至.终尺寸,刀补值等于实际余量减去上一次切削时的让刀量,避免因上一次切削让刀回弹导致尺寸超差,切深 0.1 mm 时刀具让刀略大于 0.01 mm,同时.后精修时也会产生轻微让刀,根据实际经验,.终刀补值为实际余量减去 0.01mm 让刀量即可保证孔径尺寸要求。

(2)线速度:线速度是影响减振镗刀加工振动的.重要因素,线速度过大或过小,均可能引起切削振颤,根据山特维克多年的减振镗刀加工经验和试验摸索,切削钛合金材料线速度一般选用 40 ~ 80 m/min.佳,结合零件材料 ZTC4 的切削性能,经调试,.终给定线速度为 50 m/min,采用这一切削参数无加工振颤现象。

(3)每转进给 f:根据表面粗糙度计算公式Ra = f 2 × 1000/(R × 8),在保证粗糙度要求 0.4 的前提下可计算求得 f 值,从公式中可以看出,粗糙度与每转进给成正比,与刀尖圆角成反比,在精密尺寸的实际加工中,为了减小切削力,提高切削稳定性,需尽可能保证刀片的锋利度,由此选用 R0.2 精车刀片,通过上述公式计算可得:f =(Ra × R × 8/1000)1/2 =(0.4 × 10-6 × 0.2 ×8/1000)1/2 = 0.025 3 × 10-3m为了保证粗糙度合格,选择的每转进给 f 应不大于 0.025 3 mm,但是切削时若进给量太小,会加速刀具涂层磨损速度,降低刀具寿命,影响尺寸加工精度,因此,.终给定每转进给 f 为 0.025 mm;采用这一切削参数加工,轴承孔表面质量可以达到理想效果。

采用大长径比高精度减振刀具在大行程卧式五轴加工中心一次装夹加工机匣两精密斜轴承孔,由于减小甚至基本消除了加工振动,切削稳定性好,相对于采用一般加长标准镗刀加工,轴承孔表面质量及其同轴度、垂直度等形位要求也有极大提高,轴承孔加工精度和表面质量基本满足了设计要求。

通过对一种复杂精密斜轴承孔进行加工试验分析,确定了采用大长径比减振刀具在大行程卧式五轴加工中心一次装夹加工的工艺方案,两轴承孔加工精度基本满足了设计要求。采用上述方案加工的机匣轴承孔,锥齿轮轴装配效果良好,顺利通过了300 h 长期试车考核,未发生锥齿轮轴裂纹等现象。